Prallzerkleinerung in Strahlmühlen

- Institut:

Institut für Feststoff- und Grenzflächenverfahrenstechnik, FAU Erlangen-Nürnberg

- Projektleiter:

Prof. Dr.-Ing. habil. K.E. Wirth, FAU Erlangen-Nürnberg

Prof. Dr.-Ing. W. Peukert, FAU Erlangen-Nürnberg- Bearbeiter:

M.Sc. B. Köninger, FAU Erlangen-Nürnberg

Dr.-Ing. H. Förster, FAU Erlangen-Nürnberg

Einleitung & Projektziel

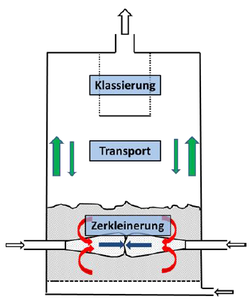

In Strahlmühlen werden Feststoffpartikeln mit Hilfe von hochexpandierten Gasstrahlen zerkleinert. Um dies zu erreichen, werden die Partikeln zunächst auf hohe Geschwindigkeiten beschleunigt. Treffen bei dem Vorgang zwei Partikeln aufeinander, kann es zum Bruch der stoßenden Partikeln kommen. Entscheidend hierfür ist die Wahrscheinlichkeit dafür, dass sich zwei Partikeln treffen (Auftreffwahrscheinlichkeit), und ob die kinetische Energie der Stoßpartner größer ist als die für die Auslösung des Partikelbruches erforderliche Energie. Aus dem Prinzip der Prallbeanspruchung ergeben sich Vorteile für den Zerkleinerungsprozess, wie z.B. ein geringer Apparateverschleiß, sowie ein nahezu kontaminationsfreies Mahlen sehr harter Materialien. Aufgrund des hohen spezifischen Energiebedarfes ist der Einsatz dieses Mühlentypes auf die Feinstzerkleinerung begrenzt. Die Zerkleinerung der Partikeln findet im Bereich der Gasstrahlen im unteren Teil der Strahlmühle statt. Das für die Zerkleinerung verwendete Gas transportiert einen Teil des in der Mühle vorhandenen Materials in den oberen Bereich der Mühle, wo mittels eines Abweiseradsichters das spezifikationsgerechte Feingut abgetrennt wird. Das vom Sichter abgewiesene Grobgut fällt nach unten in die Mahlzone, wo es erneut im Bereich der Gasstrahlen durch Prall belastet werden kann (siehe Abbildung 1). In der Strahlmühle werden demnach drei Grundoperationen der mechanischen Verfahrenstechnik miteinander vernetzt: die Zerkleinerung im Bereich der Gasstrahlen, der pneumatische Feststofftransport aus der Mahlzone zum Abweiseradsichter und die Klassierung mittels eines Abweiseradsichters.

In Strahlmühlen ergibt sich damit eine hochintegrierte Wechselwirkung der Grundoperationen Zerkleinerung, pneumatischer Transport und Klassierung, was insbesondere bei An- und Abfahrtvorgängen als auch bei Lastwechseln Auswirkungen auf die Korngrößenverteilung des ausgetragenen zerkleinerten Materials als auch auf den durchgesetzten Feststoffmassenstrom hat.

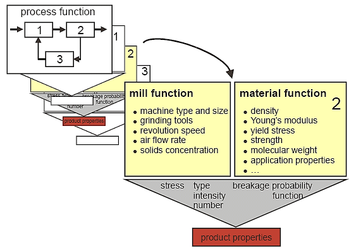

Für die Vorausberechnung von Mühlen hat es sich bewährt die Beschreibung der Mühle in eine Apparate- und in eine Materialfunktion zu unterteilen (siehe Abbildung 2)[1]. Erstere beschreibt den Strömungszustand in der Mühle bei Berücksichtigung der Interaktion der oben genannten Grundoperationen. Mit dieser Apparatefunktion können schließlich die für die Zerkleinerung relevanten Partikelbewegungen berechnet werden. Die Materialfunktion hingegen beschreibt den Einfluss der Partikelbewegung auf den Zerkleinerungsvorgang in Abhängigkeit der Stoffparameter. Die Kombination aus Apparate- und Materialfunktion erlaubt es schließlich das Zerkleinerungsergebnis für unterschiedliche Feststoffmaterialien vorauszuberechnen. Für die Fließschemasimulation ist deshalb die Kenntnis von Apparate- und Materialfunktion erforderlich. Vorarbeiten von Vogel [2] zeigten, dass so eine Übertragung der Erkenntnisse von Einzelkornprallversuchen auf Prallmühlen möglich ist.

Das Projektziel besteht darin, mithilfe experimenteller Untersuchungen das dynamische Verhalten von Gegenstrahlmühlen zu modellieren. Neben der experimentellen Untersuchung des Betriebsverhaltens von Strahlmühlen soll der Zerkleinerungsprozess zeitabhängig modelliert werden. Damit soll ein Modul erstellt werden, welches bei der dynamischen Simulation vernetzter Feststoffprozesse Verwendung findet. Zur Erreichung dieses Ziels sollen Modelle für die Apparatefunktion der Mühle sowie die Materialfunktion entwickelt werden, um mit diesen anschließend ein Mühlenmodell zu erstellen, das die Vorausberechnung von Strahlmühlen erlaubt und in die Simulation vernetzter Feststoffprozesse integriert werden kann.

Arbeitsprogramm

Die Apparatefunktion soll systematisch auf ihr dynamisches Verhalten hin untersucht werden. Dabei spielt der Feststoff-Hold-up, welcher sich in der Mühle einstellt, eine zentrale Rolle. Durch ihn werden der ausgetragene Produktmassenstrom sowie dessen Feinheit beeinflusst. Aus diesem Grund sollen der ein- und austretende Feststoffmassenstrom sowie die Partikelgrößenverteilungen am Mühlenausgang online gemessen werden. So ist eine Charakterisierung des dynamischen Verhaltens der gesamten Mühle möglich. Der experimentelle Aufbau macht es zudem möglich, den Einfluss der drei Grundoperationen Zerkleinern, Feststofftransport, sowie Klassierung für den gesamten Mahlprozess zu untersuchen. So kann z.B. die Zerkleinerung einzeln betrachtet werden, indem der Sichter stillsteht, und der ausgetragene Feststoff in einem Zyklon abgetrennt wird. Toneva [3] konnte in einer Stiftmühle mit integriertem Sichter eine Entkopplung von Mahlzone und Sichtzone nachweisen. Dieser Sachverhalt soll in Strahlmühlen ebenfalls nachgewiesen werden. Gegenstand der Untersuchungen sind zudem die Geometrie von Mahlraum und Düsen, welche durch konstruktive Maßnahmen variiert werden. Die Feststoffverteilung in der Mühle und insbesondere in der Mahlzone soll zeitlich hochaufgelöst gemessen werden. In Strahlmühlen liegt eine hoch beladene Gas-Feststoff-Strömung vor. Die Klassierung des gemahlenen Feststoffes erfordert hohe Sichterumfangsgeschwindigkeiten, die zu einer Wirbelströmung in der Mühle führen mit der Folge, dass sich bereits vor dem Sichter Feststoff in Form von Strähnen an der Mühlenwand abscheidet und in die Mahlzone zurückgeführt wird. In den Strähnen befindet sich spezifikationsgerechtes Feingut, das nicht zum Sichter gelangt und dadurch die Mühle nicht verlassen kann. Dies führt zu einem hohen Feingutanteil in der Mühle. Die Auswirkungen des Sichters auf die Mehrphasenströmung in der Mühle soll durch Veränderung der Mühlengeometrie im Bereich zwischen Mahlzone und Sichter systematisch untersucht werden. Die Fluidmechanik innerhalb der Mühle hat wiederum eine Rückwirkung auf den Strömungszustand im Gasstrahl und damit auf die Effizienz der Zerkleinerung in der Mahlzone. Die Mahlzone selbst wird gezielt verändert durch Verwendung unterschiedlicher (Überschall)Düsen, sowie durch die lokale Position der Düsen im unteren Bereich der Mühle.

Neben der Apparatefunktion soll ein Modell für die Materialfunktion entwickelt werden. Hierfür werden die Bruchwahrscheinlichkeit und die Bruchfunktion unterschiedlicher Materialien bestimmt, um entsprechende prädiktive Modelle zu erstellen. Bisherige Apparaturen zur Einzelkornprallzerkleinerung arbeiten in einem Partikelgrößenbereich größer 25 µm [4]. Da in Strahlmühlen jedoch Feinheiten unter 1 µm erreicht werden, wird eine neue Apparatur konstruiert, in der Partikel bis in den Nanometermaßstab gezielt durch Prall beansprucht werden sollen. Unbekannte Materialdaten wie Härte und Bruchzähigkeit, die für die Modellierung wesentlich sind, sollen über Nanoindentationsexperimente bestimmt werden. Meier [5] konnte so zeigen, dass die Materialparameter des Partikelbruches von den plastischen Eigenschaften des Materials beeinflusst werden. Zusätzlich sollen die Materialparameter über nanomechanische Experimente am REM ermittelt werden, die in die Erstellung der prädiktiven Modelle eingehen.

Ergebnisse 1. & 2. Förderperiode

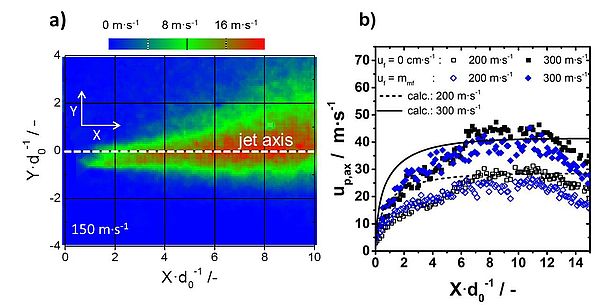

AG Wirth

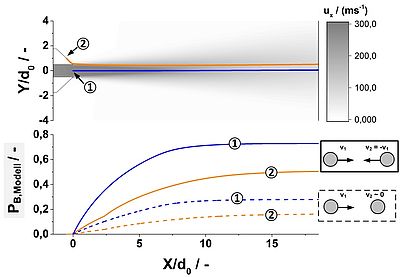

In den ersten beiden Förderperioden wurde der Zerkleinerungsprozess fluidmechanisch untersucht und charakterisiert. Die Zerkleinerung in der Strahlmühle lässt sich mit der Belastungshäufigkeit und Intensität in den hochturbulenten Mehrphasenjets beschreiben und modellieren. Als Modell dient die Wirbelschicht mit sekundärer Gaseindüsung, welche jedoch konventionell (meist) mit moderateren Gasgeschwindigkeiten (und dementsprechend niedrigeren Bruchraten) betrieben wird. Für die Bestimmung von Partikelgeschwindigkeiten wurde eine halbkreisförmige Wirbelschicht verwendet. Diese bietet durch eine an der Stirnseite befestigte Glasscheibe einen optischen Zugang zu der Strömung aus der Düse, welche ebenfalls im Halbkreisformat gefertigt wurde. Die Analyse des Jets erfolgt mittels PIV (particle image velocimetry). In Abbildung 3 a) ist beispielhaft ein Geschwindigkeitsfeld dargestellt. Es zeigt sich, dass sich die maximalen Partikelgeschwindigkeiten in der Nähe der Jetachse befinden. Mittels der einphasigen Freistrahltheorie lässt sich mittels Kräftebilanz eine vereinfachte Partikelgeschwindigkeit als Funktion des dimensionslosen Düsenabstandes X∙d0-1 berechnen. Damit lassen sich die auftretenden Messwerte in erster Näherung gut beschreiben, wie Abbildung 3 b) zeigt.

Das Ausströmverhalten aus der Düse wurde zudem numerisch für verschiedene Parameter (Gasgeschwindigkeit, Düsendurchmesser d0…) einphasig mittels Ansys Fluent simuliert. Mit diesen Daten lassen sich ebenfalls über eine Einwegekopplung Partikeltrajektorien bestimmen, wie in Abbildung 4 zu sehen ist. Damit ist es möglich, Bruchwahrscheinlichkeiten PB zu berechnen, welche auf dem Modell von Peukert basieren [1]. Dies ist ebenfalls in Abbildung 4 für zwei verschiedene Bruchszenarien dargestellt. Mit diesem Ansatz ist es nun möglich, die Fluidmechanik der Mühle mit dem Einzelbruchverhalten von Partikeln zu koppeln. Diese Methodik soll weiter verfolgt und in das Rahmensystem Dyssol implementiert werden.

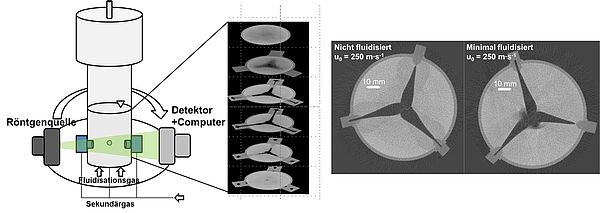

Neben der Belastungsintensität ist die Belastungshäufigkeit für die Bestimmung einer Bruchrate existentiell. Dafür wurde die Feststoffkonzentration in den Jets mittels kapazitiven Sonden untersucht. Ein Nachteil der Sonden ist die Störung der Strömung sowie ein hoher Verschleiß durch die Partikeln. Aus diesem Grund wurde eine Wirbelschicht mittels Computerröntgentomographen gescannt. In Abbildung 5 ist ein schematischer Messaufbau inklusive Scans auf verschiedenen Messhöhen zu sehen.

In Zukunft soll diese nicht-invasive Messtechnik dazu genutzt werden, Feststoffkonzentrationen in verschiedenen Bereichen des Jets zu bestimmen. Damit kann der Belastungszustand der Partikeln im Mahlraum der Mühle besser beschrieben werden.

Neben der Fluidmechanik wurde die Prozessdynamik in einer Laborstrahlmühle (Alpine AFG 100) untersucht. Hauptziel war die Bestimmung der Zerkleinerungskinetik bei unterschiedlichen Betriebsbedingungen. Hierbei zeigte sich deutlich, dass neben der Partikelgrößenverteilung der Holdup in der Mühle eine entscheidende Rolle spielt. Je nach Materialeigenschaften gibt es eine optimale Beladung in der Mühle, um eine hohe Bruchrate zu erzielen. Aus diesem Grund war der Holdup innerhalb der Mühle eine der Hauptparameter für die fluidmechanischen Untersuchungen, um somit die Prozessdynamik abzubilden.

AG Peukert

Materialfunktion

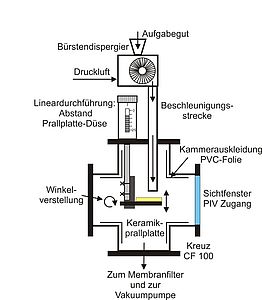

Im bisher geförderten Zeitraum wurde die zur Bestimmung der Bruchwahrscheinlichkeiten und Bruchfunktionen für Partikeln kleiner 25 µm benötigte Niederdruckprallapparatur (Abbildung Abbildung 6 Niederdruckprallapparatur) entworfen, gebaut, und in Betrieb genommen. Die Zuführung der Partikeln erfolgt über eine Dispergier-Einheit am oberen Ende der vertikalen Beschleunigungsstrecke. Nach dem Durchlaufen der Beschleunigungsstrecke treffen die Partikeln auf einer Prallplatte auf (Aluminiumoxid, E = 360 GPa), wobei der Plattenabstand zum Austrittspunkt und der Auftreffwinkel variiert werden können. Der zentrale/dezentrale Stoß, wie er aus der Fließbettgegenstrahlmühle bekannt ist, kann so vereinfacht nachgestellt und charakterisiert werden.

Eine erste strömungsmechanische Charakterisierung geschah mit Hilfe der Particle Image Velocimetry (PIV): Partikeln im Größenbereich bis 20 µm können auf Geschwindigkeiten bis 300 m/s beschleunigt werden. Darüber hinaus wurden Bruchwahrscheinlichkeiten für die Materialien Kalkstein, Aluminiumoxid und Glas bestimmt.

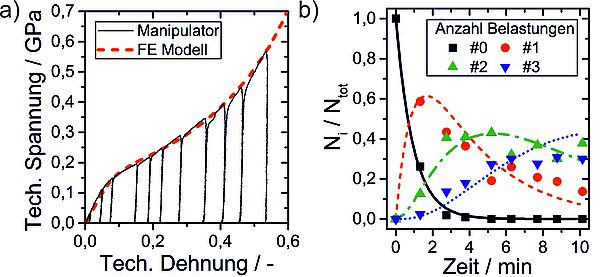

Die mechanische Charakterisierung der zur Untersuchung der ein- und zweiseitigen Partikelbelastung verwendeten Ausgangsmaterialien erfolgt mittels eines REM-gestützten Mikromanipulators. Die erhaltenen Kraft-Weg-Information dienten der Extraktion von mechanischen Kennwerten für die Materialfunktion und der Validierung eines FE-Modells der zweiseitigen Beanspruchung (Abbildung Abbildung 7 a) Spannungs-Dehnungs-Verhalten eines mehrfach belasteten Kupferpartikels (Linie, schwarz) und das FE-Modell einer kontinuierlichen Belastung (Linie, gestrichelt, rot); b) Zeitliche Entwicklung des Anteils an Partikeln mit i Kontakten an der Partikelgesamtheit im Experiments (Punkte) und des kinetischen Modells (Linie) (vR = 6,5 m/s, xMK = 2 mm)a)).

Apparatefunktion

Durch die Auswertung von charakteristischen Geometrieverhältnissen für eine signifikante Anzahl von Partikeln aus Versuchen in der Rührwerkskugelmühle konnte so der Deformationsgrad und damit die Verteilungen der effektiven Beanspruchungsenergie bestimmt werden. Die zusätzliche Auswertung der Anzahl an Kontakten/Beanspruchungen pro Partikel ermöglichte die Erstellung einer Beanspruchungskinetik (Abbildung Abbildung 7b)). Die etablierte Methode zur Bestimmung der Beanspruchungsenergie und Beanspruchungshäufigkeit [6] soll im weiteren Verlauf auf die einseitige Belastung in der Niederdruckprallapparatur und Fließbettgegenstrahlmühle übertragen und die Ergebnisse in die Simulationen der Projektpartner eingebunden werden.

Tätigkeiten der einzelnen Arbeitsgruppen für die dritte Förderperiode:

AG Wirth, FAU Erlangen-Nürnberg

-

Untersuchung der Prozessdynamik

-

Lokale Bestimmung der Feststoffverteilung in der Mühle (Zerkleinerungszone/Transport/Sichter)

-

Scale-up auf AFG 200: Vergleich der Zerkleinerungskinetik

-

Fluiddynamik im Gasstrahl

-

Ermittlung der Feststoffverteilung mittels hochauflösendem Röntgen-CT

-

Aufnahme von Partikeltrajektorien mittels einer Hochgeschwindigkeitskamera und Abgleich mit Simulation

-

Verbesserung des Shortcut-Modells

-

Implementierung weiterer Modellstoffe

-

Berücksichtigung der Belastungszahl und der Verweilzeit in der Mühle

AG Peukert, FAU Erlangen-Nürnberg

-

Einseitige Belastung

-

Bestimmung der Bruchfunktion und Bruchwahr-scheinlichkeit für monodisperse Glaskugeln, Hartstoffe, Polymere, organische Kristalle (dp < 40 µm)

-

Formanalyse von Metallpartikeln in Abhängigkeit von Prallenergie und Prallwinkel und Übertragung auf Strahlmühle

-

Zweiseitige Belastung

-

Bestimmung und Beschreibung des mechanischen Verhaltens im REM-Manipulator und der FEM-Simulation

-

Entwicklung von Materialfunktionen

-

Abhängigkeit der SN/SE-Verteilung von Betriebsparametern (z.B. Drehzahl, Mahlkugelgröße)

-

Beanspruchungshäufigkeit in der Strahlmühle

-

Verwendung von Hartstoff/Metallpartikel-Systemen

-

Bestimmung der Beanspruchungszahl in der Strahlmühle aus statistischer Bildanalyse

Literatur

-

W. Peukert, L. Vogel, Comminution of polymers-an example of product engineering, Chemical Engineering and Technology 24 (9) (2001) 945-950

-

L. Vogel, W. Peukert, From single particle impact behaviour to modeling of impact mills, Chemical Engineering Science 60 (2005) 5164-5176

-

P. Toneva, K.-E. Wirth, W. Peukert, Grinding in an air classifier mill – Part II: Characterization of the two-phase flow. Powder Technology 211 (1) (2011) 28-37

-

M. Meier, Development of predictive tools for the characterization of milling behavior of pharmaceutical powders, Ph.D. Thesis, Universität Erlangen (2010)

-

M. Meier, E. John, D. Wieckhusen, W. Wirt, W. Peukert, Influence of mechanical properties on impact fracture: Prediction of the milling behaviour of pharmaceutical powders by nanoindentation, Powder Technology 188 (2009) 301-313

-

A. Strobel, S. Romeis, S. Wittpahl, P. Herre, J. Schmidt, W. Peukert, Characterization of stressing conditions in mills – A comprehensive research strategy based on well-characterized model particles, Powder Technology 305 (2017) 652–661.